Silikonformen: Technologie, die Ihre Produkte perfekt formt

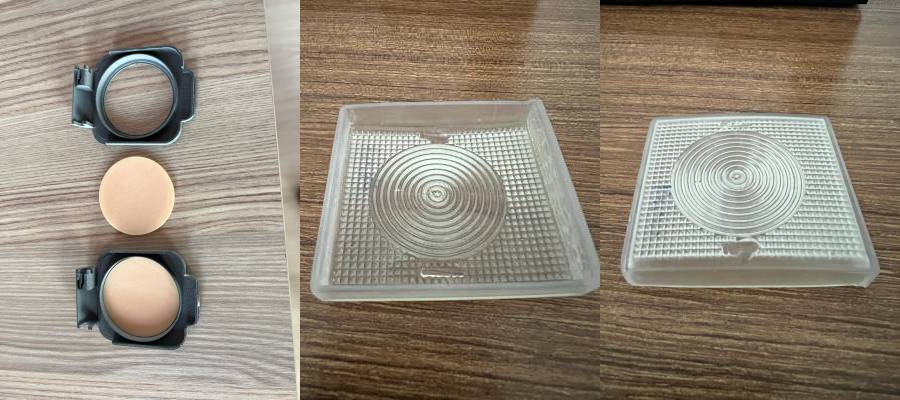

Silikonformung, die zu unseren Dienstleistungen zählt, ist eine Technologie, die es Ihnen ermöglicht, Produkte mit Perfektion zu formen.

Heutzutage sind in industriellen Produktions- und Designprozessen die perfekte Formgebung der Produkte und die Erzielung qualitativ hochwertiger Ergebnisse entscheidend für den Erfolg. In diesem Prozess erweist sich die Silikonformtechnologie als herausragende und bevorzugte Methode. Das Silikonformen ist eine innovative Methode, die häufig in industriellen Anwendungen eingesetzt wird und eine schnelle, präzise und wiederholbare Herstellung von Produkten ermöglicht.

Was ist Silikonformen?

Silikonformen ist ein Kopierverfahren, bei dem Silikonkautschukmaterial mithilfe einer Urform eingespritzt wird. Mit dieser Methode wird eine detaillierte Kopie des Originalprodukts erstellt. Das Silikonformverfahren wird aufgrund seiner Vorteile wie Designfreiheit, hohe Präzision, niedrige Kosten und kurze Produktionszeiten in vielen Branchen bevorzugt.

Vorteile des Silikonformens

Hohe Präzision: Silikonformteile können selbst feine Details und komplexe Formen von Produkten präzise nachbilden. Auf diese Weise werden qualitativ hochwertige Ergebnisse erzielt.

Geringe Kosten: Silikonformen sind wirtschaftlicher als andere Formmethoden. Das im Formenbau verwendete Silikonmaterial ist ideal für den Langzeitgebrauch, da es langlebig und langlebig ist.

Schnelle Produktion: Silikonformen ermöglichen eine schnelle und wiederholbare Produktion. Dies ist ein äußerst wichtiger Vorteil für die Massenproduktion.

Designfreiheit: Mit der Silikonformung kann nahezu jedes Design frei angewendet werden. Es ist einfach, Änderungen vorzunehmen oder Variationen an Produkten zu erstellen.

Kompatibilität mit verschiedenen Materialien: Silikonformteil ist mit verschiedenen Materialien kompatibel. Auf diese Weise bietet es eine ideale Möglichkeit zur Herstellung verschiedener Produkte.

Wo wird Silikonformung verwendet?

Silikonformen werden in verschiedenen Branchen häufig eingesetzt. Es wird besonders in den folgenden Bereichen bevorzugt:

Automotive: Silikonguss wird in vielen Bereichen der Automobilindustrie eingesetzt, von der Prototypenfertigung bis zur Ersatzteilfertigung.

Architektur und Bauwesen: Silikonformteile bieten ästhetische und funktionale Lösungen für Gebäudeelemente und architektonische Details.

Modellbau und Spielzeug: Im Modellbau und in der Spielzeugindustrie wird das Silikonformverfahren für die Massenproduktion bevorzugt.

Elektronik und Haushaltsgeräte: Silikonguss wird für Schutzhüllen oder Teile elektronischer Geräte verwendet.

Silikonformen ist eine Technologie, die eine schnelle und präzise Herstellung von Produkten ermöglicht und aufgrund ihrer Vorteile häufig in industriellen Anwendungen bevorzugt wird. Aufgrund seiner hohen Qualität, geringen Kosten und Gestaltungsfreiheit wird es zu einer unverzichtbaren Produktionsmethode für Unternehmen. Sie können das Silikonformverfahren auch evaluieren, um die Qualität in den Produktionsprozessen Ihrer Produkte zu steigern und sich einen Wettbewerbsvorteil zu verschaffen.

Wenn Sie auf der Suche nach Dienstleistungen im Bereich Silikonformung sind, können Sie sich an unser Expertenteam wenden und von unseren auf Ihre Bedürfnisse zugeschnittenen Lösungen profitieren. Kontaktieren Sie uns noch heute für Qualität und schnelle Produktion!

RIM-Technologie (REACTION INJECTION MOLDING)

Was ist Reaktionsspritzguss (RIM)? Vorteile und industrielle Einsatzgebiete

Reaktionsspritzguss (RIM) ist heute eines der am schnellsten wachsenden Kunststoffspritzgussverfahren. Dieses Verfahren ermöglicht die Herstellung komplexer und langlebiger Kunststoffteile. In diesem Artikel untersuchen wir, was RIM ist, welche Vorteile es bietet und welche Einsatzgebiete es in verschiedenen Branchen gibt.

Was ist Reaktionsspritzguss (RIM)?

RIM ist ein Niederdruckformverfahren für Zweikomponenten-Flüssigpolymere wie Hochleistungspolyurethan oder Polyurethanharze. Dabei werden zwei flüssige Komponenten mit Hilfe eines Kopplungsreagenzes in die Form eingespritzt. Durch die chemische Reaktion nehmen flüssige Polymere in der Form die gewünschte Form an und verfestigen sich. Das RIM-Verfahren stellt sicher, dass die Produkte eine hohe Festigkeit, ein geringes Gewicht und komplexe Geometrien aufweisen.

Was sind die Vorteile?

- Schnelle Produktion:RIM beschleunigt die Massenproduktion durch Verkürzung der Formzeit. Dies trägt dazu bei, dass Unternehmen wettbewerbsfähig bleiben.

- Leichte und starke Teile:Mit RIM hergestellte Teile sind leicht, aber dennoch stark und langlebig. Gerade bei Anwendungen in der Automobil- und Luftfahrtindustrie ist diese Eigenschaft ein großer Vorteil.

- Geringe Produktionskosten:Da es sich bei RIM um ein Niederdruck-Formverfahren handelt, sind die Kosten der Formen niedriger. Darüber hinaus werden die Arbeitskosten dank der Automatisierung des Prozesses gesenkt.

- Möglichkeit komplexer Geometrien:RIM erleichtert die Produktion komplexer Designs. Teile mit schwer zugänglichem Innenraum können dank RIM problemlos hergestellt werden.

Industrielle Einsatzgebiete

- Automobilindustrie:In der Automobilindustrie werden viele Teile wie Innen- und Außenverkleidungsteile von Fahrzeugen, Stoßstangen und Lufteinlasskanäle hergestellt nach der RIM-Methode. Ihr geringes Gewicht und die einfache Umsetzung komplexer Designs machen RIM zu einer bevorzugten Fertigungsmethode in der Automobilindustrie.

- Medizinische Geräte:Medizinische Geräte erfordern leichte und langlebige Teile, die nach der RIM-Methode hergestellt werden. Für medizinische Geräte wie Kanülenkappen, chirurgische Instrumente und Rollstuhlteile ist RIM die ideale Lösung.

- Elektronikindustrie:RIM wird in den Außenteilen und Gehäusen elektronischer Geräte verwendet. Ihre leichten und langlebigen Strukturen bieten erhebliche Vorteile bei der Herstellung von Produkten wie tragbaren Geräten und Telekommunikationsgeräten.

Reaction Injection Moulding (RIM) ist eine Methode, die die Herstellung komplexer und langlebiger Kunststoffteile durch das Einspritzen von Polyurethan oder anderen reaktiven Polymeren in Formen mit numerischer Computersteuerung ermöglicht. Aufgrund ihrer Vorteile wie schnelle Produktion, Herstellung leichter und stabiler Teile und niedrige Kosten ist sie in vielen Branchen eine bevorzugte Technologie. Ihr Einsatz nimmt in verschiedenen Bereichen wie der Automobilindustrie, medizinischen Geräten und der Elektronik zu, und es wird vorhergesagt, dass die Bedeutung und Verbreitung dieser Methode in Zukunft zunehmen wird.